V moderní výrobě jsou efektivita a stabilita dva nepostradatelné cíle ve výrobním procesu, zejména v oblasti lisování kovů, tváření automobilových dílů, plechů pro domácí spotřebiče atd., které kladou přísnější požadavky na schopnost nepřetržitého provozu forem. Jako jedno z klíčových nástrojových zařízení je výkon přesné ořezávací formy v kontinuálních výrobních linkách přímo ovlivňuje řízení taktu a výstupní efektivitu celého produktového řetězce.

Struktura přesných ořezávacích forem je obvykle přesně navržena a kombinuje více funkčních modulů, jako je vedení, polohování, děrování a vykládání, aby bylo zajištěno, že každé ořezávání může být dokončeno přesně a rychle. V podmínkách vysokého tepu musí forma odolávat častým změnám zatížení a pohybovým rázům, což vyžaduje nejen dobrou mechanickou pevnost samotné formy, ale také dostatečnou tuhost a odolnost. Materiál na výrobu formy obvykle používá legovanou ocel s vysokou houževnatostí a vysokou odolností proti opotřebení a je zpevněn tepelným zpracováním, aby se zlepšila životnost a rozměrová stabilita formy při dlouhodobé nepřetržité práci.

Aby se přizpůsobily vysokofrekvenčním operacím, musí pohyblivé lícující části formy, jako jsou vodicí čepy, vodicí pouzdra, jezdce atd., také zajistit hladké mazání a přesné přizpůsobení, aby se zabránilo nadměrnému opotřebení nebo změnám mezer, které vedou ke snížení přesnosti ořezu. Kromě toho musí mít vykládací zařízení také dostatečnou odolnost a rychlost odezvy, aby bylo zajištěno, že kompletní cyklus ořezu bude dokončen v krátkém čase a ponechá se dostatek místa pro další obrobek. Tato schopnost efektivního cyklu je často důležitým technickým základem pro vysoce výkonné automatizované výrobní linky.

V praktických aplikacích se přesné ořezávací formy často používají ve spojení s vysokorychlostními děrovacími stroji nebo automatickými podávacími systémy pro vytvoření stabilního a řiditelného provozního režimu. Aby se zabránilo tepelné roztažnosti, únavovým trhlinám nebo drobným deformacím způsobeným dlouhodobým nepřetržitým provozem, je do formy na začátku návrhu začleněna analýza tepelného namáhání a simulace dynamického zatížení. Simulací silových a vibračních podmínek formy na různých frekvencích výrobce zpevní strukturu zranitelného místa nebo předem optimalizuje výběr materiálu, čímž zlepšuje výkonnostní stabilitu celého systému formy ve vysokofrekvenčním provozu.

Vysoký pracovní režim klade kromě spolehlivosti hardwarové struktury také vysoké nároky na přesnost zpracování formy. Pouze když je zaručena přesnost klíčových částí, jako je čepel, obrys ořezu a lisovací plocha, může forma udržet konzistentní kvalitu ořezu během rychlého provozu. Drobné odchylky v detailech mohou způsobit, že se odchylka hotového výrobku po dlouhodobém opakovaném provozu rozšíří a dokonce způsobí problémy, jako jsou vibrace zařízení a zasekávání formy. Proto je během procesu zpracování a montáže přísně kontrolována výrobní tolerance každé sady forem pro přesné ořezávání, aby bylo zajištěno, že mohou stále fungovat stabilně při vysokorychlostním provozu.

Aby se prodloužila životnost formy ve vysokofrekvenčním prostředí, některé společnosti nanesou na povrch formy také povlak odolný proti opotřebení, nebo budou pravidelně organizovat cykly údržby, aby se snížilo riziko prostojů broušením a výměnou opotřebitelných dílů. Některé inteligentní systémy forem jsou navíc vybaveny senzory pro sledování teploty formy, doby dopadu nebo opotřebení a připomínají uživatelům, aby provedli zásah údržby před dosažením nastavené prahové hodnoty, aby se předešlo náhlým poruchám ovlivňujícím rytmus výroby.

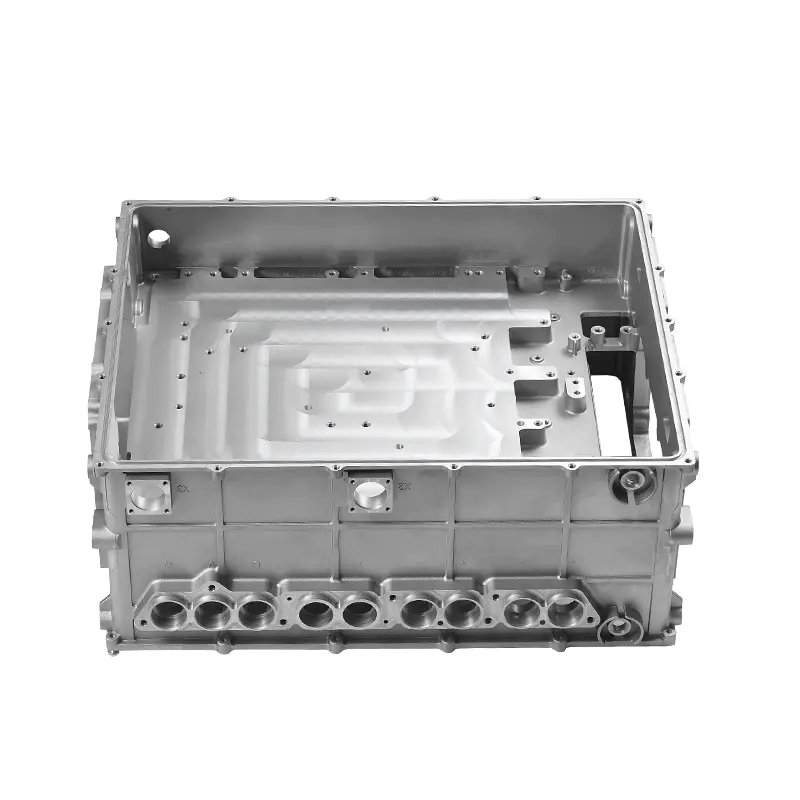

Doporučené produkty

Produkty poskytované slavnými podniky jsou uživateli hluboce důvěřovány.