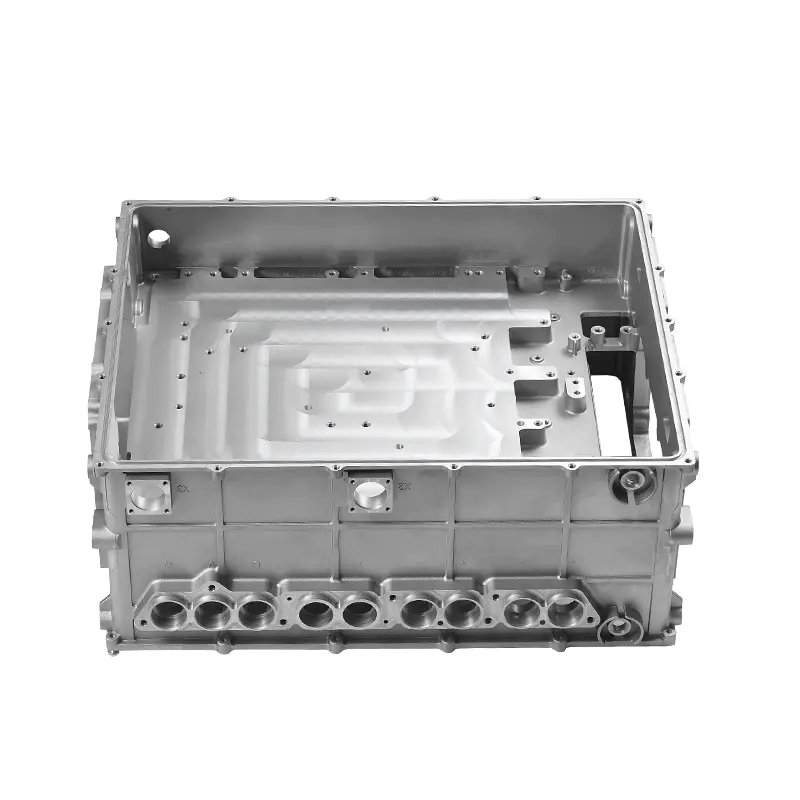

Použití procesu tlakového lití k výrobě automatická olejová čerpadla vyžaduje mnoho aspektů pro zajištění vysoké přesnosti a konzistence automobilových olejových čerpadel. Ve fázi návrhu musí inženýři provést podrobnou geometrickou a funkční analýzu dílů, aby se ujistili, že splňují požadavky konečného použití, a přiměřeně uspořádat dělicí plochu, systém hradla a chladicí kanál pro optimalizaci toku materiálu a chladicího účinku.

Během procesu tlakového lití je třeba přísně kontrolovat parametry procesu, jako je teplota roztaveného kovu, teplota formy, rychlost a tlak vstřikování, doba výdrže a doba chlazení. Moderní tlakové licí stroje jsou vybaveny pokročilými automatickými řídicími systémy, které dokážou monitorovat a upravovat tyto parametry v reálném čase, aby byly zajištěny konzistentní výrobní podmínky pro každý komponent. Během výrobního procesu je vyžadována komplexní kontrola kvality. Mezi běžně používané kontrolní metody patří třísouřadnicové měření (CMM), rentgenová kontrola, ultrazvuková kontrola a optická kontrola. Tato kontrolní zařízení mohou přesně měřit a analyzovat velikost, toleranci, vnitřní vady a kvalitu povrchu dílů. Prostřednictvím statistické analýzy kontrolních dat lze včas odhalit a opravit odchylky ve výrobním procesu.

Prostřednictvím analýzy výrobních dat a výsledků kontroly kvality lze identifikovat klíčové faktory ovlivňující přesnost a konzistenci a lze přijmout odpovídající opatření ke zlepšení. Použití nástrojů řízení kvality, jako je Six Sigma, může systematicky analyzovat a řešit problémy ve výrobě a zlepšit přesnost a konzistenci dílů. V procesech tlakového lití se stále více používá automatizace a inteligentní výroba. Automatizované výrobní linky a robotika mohou zlepšit efektivitu a konzistenci výroby a snížit dopad lidských faktorů. Prostřednictvím analýzy velkých dat a technologie umělé inteligence lze inteligentně monitorovat a optimalizovat výrobní proces, aby se dále zlepšila přesnost a konzistence dílů.