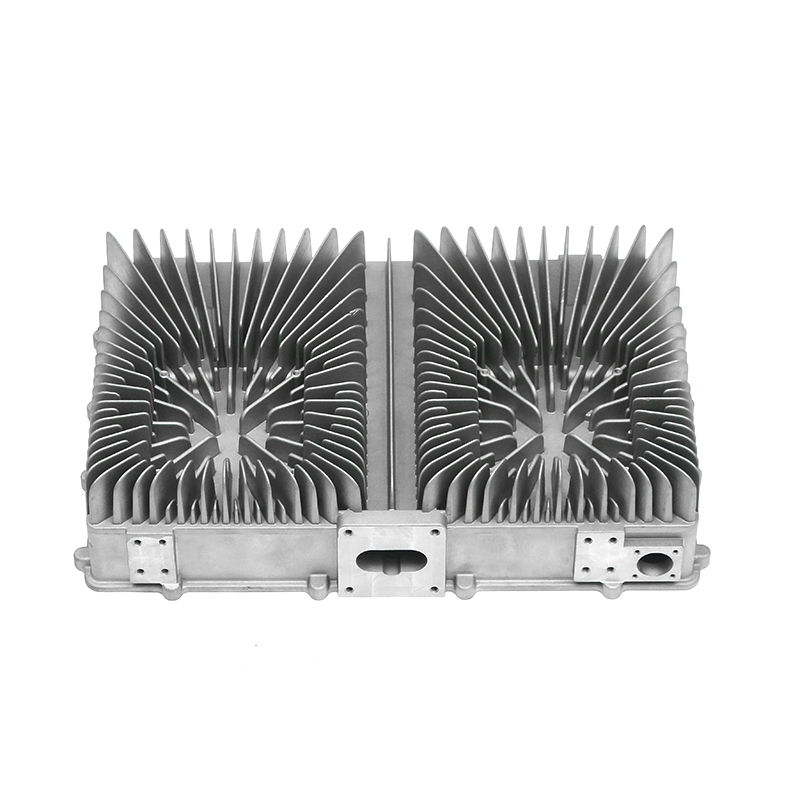

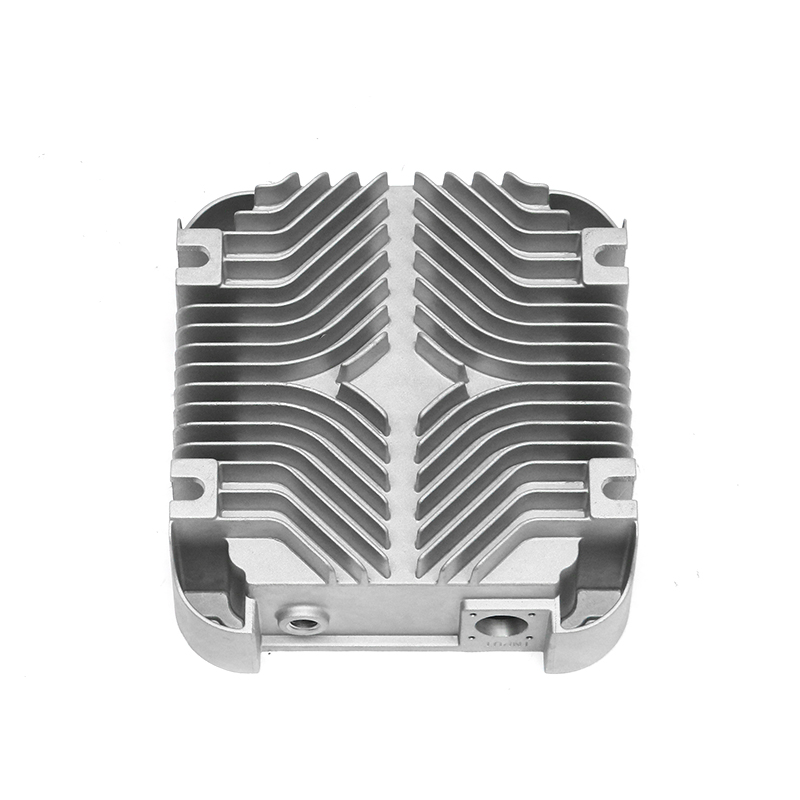

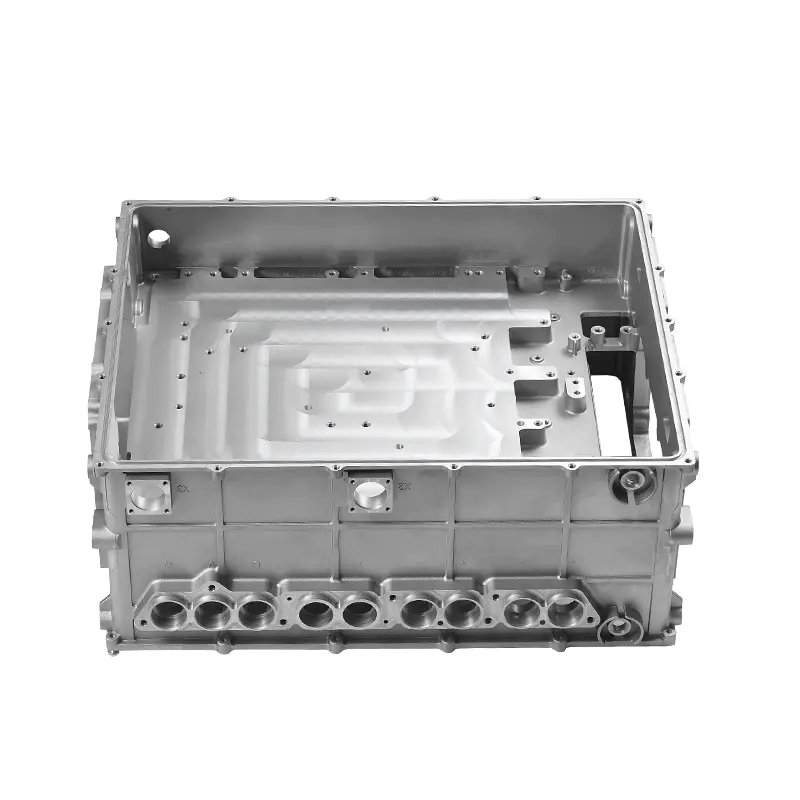

Přehled nových energeticky elektronicky řízených sériových tlakových odlitků chlazených vzduchem

Nové energeticky elektronicky řízené, vzduchem chlazené sériové odlitky jsou komponenty široce používané v systémech elektrických vozidel, aplikacích obnovitelné energie a vysoce výkonných elektronických zařízeních. Tyto odlitky často slouží jako pouzdra, chladiče nebo konstrukční podpěry pro citlivou elektroniku, kombinující mechanickou pevnost s tepelným managementem. Zajištění rozměrové a výkonnostní konzistence během hromadné výroby vyžaduje komplexní přístup, který se zabývá vlastnostmi materiálů, návrhem formy, řízením procesu a monitorováním kvality. Každý faktor přispívá k udržení jednotnosti napříč velkými výrobními dávkami při současném plnění požadavků na výkon.

Výběr materiálu a konzistence

Vlastnosti materiálu jsou zásadní pro stabilitu tlakových odlitků. Hliníkové slitiny se běžně používají pro vzduchem chlazené sériové odlitky kvůli jejich nízké hmotnosti, tepelné vodivosti a odolnosti proti korozi. Konzistence v chemickém složení, distribuci částic a teplotní historii slitiny zajišťuje rovnoměrný tok, tuhnutí a mechanické vlastnosti. Dodavatelé surovin často poskytují certifikaci chemického složení a sledovatelnosti, která tvoří první vrstvu kontroly nad rozměrovou a výkonnostní jednotností.

Úvahy o konstrukci matrice pro rozměrovou přesnost

Rozměrová konzistence začíná pečlivým designem matrice. Zápustky musí počítat se smrštěním materiálu, tepelnou roztažností a potenciálním zvlněním během ochlazování. Pokročilé softwarové simulace, jako je analýza konečných prvků (FEA) a modelování toku lití, předpovídají oblasti potenciální odchylky a umožňují optimalizaci vtokových, odvětrávacích a chladicích kanálů. Předvídáním účinků tepelného a mechanického namáhání mohou konstruktéři forem vytvářet formy, které produkují jednotné rozměry i za podmínek velkoobjemové výroby.

Řízení parametrů procesu při tlakovém lití

Tlakové lití zahrnuje vstřikování roztaveného kovu do formy pod vysokým tlakem. Udržování konzistentních parametrů procesu – jako je rychlost vstřikování, tlak, teplota a objem vstřiku – je rozhodující pro rozměrovou a výkonnostní stabilitu. Změny v jakémkoli parametru mohou vést k pórovitosti, povrchovým defektům nebo odchylkám v tloušťce stěny. Moderní tlakové licí stroje často obsahují řídicí systémy s uzavřenou smyčkou, které monitorují a upravují tyto parametry v reálném čase a zajišťují konzistentní výsledky v průběhu tisíců cyklů.

Řízení teploty u vzduchem chlazených tlakových odlitků

Konzistence teplot hraje významnou roli jak v rozměrové stabilitě, tak v mechanickém výkonu. Vzduchem chlazené tlakové odlitky vyžadují přesné řízení teploty formy, teploty lití kovu a rychlosti chlazení. Nerovnoměrné chlazení může mít za následek zbytkové napětí, deformaci nebo nekonzistentní mikrostrukturu, což ovlivňuje pevnost i tepelné vlastnosti. Integrované chladicí kanály, řízené proudění vzduchu a teplotní senzory pomáhají udržovat konzistentní teplotní profily během výroby.

Opakovatelnost výstřelu a kalibrace stroje

Zajištění rozměrové a výkonnostní konzistence vyžaduje, aby se každá injektáž roztaveného kovu chovala podobně. Je nutná pravidelná kalibrace stroje, včetně ověření vyrovnání pístu, hmotnosti výstřelu a tlakových křivek. Plány údržby zařízení a monitorování v reálném čase snižují odchylky způsobené opotřebením nebo mechanickým posunem. Opakovatelné chování stroje přímo ovlivňuje rovnoměrnost odlitku, zejména u složitých geometrií.

Systémy kontroly a měření kvality

Rozměrová přesnost a konzistence výkonu jsou ověřovány kombinací manuálních a automatických kontrolních metod. Souřadnicové měřicí stroje (CMM), laserové skenery a optické kontrolní systémy zaznamenávají přesné rozměry pro porovnání s konstrukčními specifikacemi. Metody nedestruktivního testování (NDT), jako je rentgenová nebo ultrazvuková kontrola, identifikují vnitřní defekty, které by mohly ohrozit výkon. Statistické řízení procesu (SPC) sleduje trendy v čase, což umožňuje včasnou detekci odchylek a nápravná opatření dříve, než se budou vyrábět vadné díly ve velkém množství.

Řízení smrštění a deformace

Smrštění a deformace jsou běžné problémy při tlakovém lití v důsledku tuhnutí a ochlazování kovu. Optimalizace teploty matrice, konstrukce vtokového systému a rychlosti chlazení pomáhá minimalizovat tyto účinky. Simulační nástroje umožňují predikci potenciálních míst smrštění a umožňují inženýrům začlenit do formy kompenzační prvky. Úpravy po odlévání, jako je uvolnění napětí nebo řízené stárnutí, dále stabilizují rozměry a mechanické vlastnosti.

Úvahy o povrchové úpravě a sekundárním obrábění

Kvalita povrchu a sekundární obrábění také ovlivňují konzistenci výkonu. Zachování jednotné povrchové úpravy snižuje koncentraci napětí a podporuje konzistentní tepelný výkon ve vzduchem chlazených aplikacích. Sekundární operace, jako je vrtání, řezání závitů nebo frézování, musí být prováděny s přesnými přípravky a přípravky, aby bylo zajištěno, že všechny odlitky splňují stejná geometrická a funkční kritéria. Konzistentní kvalita povrchu a vlastností přispívá k celkové spolehlivosti výkonu.

Standardizace procesů a školení operátorů

Lidský faktor je pro masovou výrobu kritický. Standardizované provozní postupy, podrobné pracovní pokyny a vyškolený personál snižují variabilitu. Operátoři jsou zodpovědní za sledování parametrů stroje, ověřování stavu materiálu a provádění běžných kontrol. Komplexní školení zajišťuje, že odchylky jsou okamžitě identifikovány a opraveny dříve, než ovlivní rozměrovou nebo výkonnostní konzistenci.

Ekologické kontroly ve výrobní oblasti

Okolní podmínky ve výrobní oblasti, jako je teplota, vlhkost a prašnost, mohou ovlivnit konzistenci tlakového lití. Řízená prostředí minimalizují oxidaci, absorpci vlhkosti a kolísání teploty, které by mohly ovlivnit tok kovu a tuhnutí. Čisté, teplotně stabilní zařízení podporují opakovatelné výsledky jak v rozměrech, tak ve funkčním výkonu tlakově litých součástí.

| Kontrolní oblast | Dopad na konzistenci | Metody monitorování/řízení |

|---|---|---|

| Kvalita materiálu | Ovlivňuje tok, tuhnutí, mechanické vlastnosti | Certifikace dodavatele, chemická analýza, sledovatelnost šarže |

| Die Design | Řídí rozměrovou stabilitu a kompenzaci smrštění | FEA simulace, analýza proudění, testování prototypů |

| Procesní parametry | Zajišťuje opakovatelné plnění, tlak a teplotu | Řízení s uzavřenou smyčkou, monitorování v reálném čase, SPC |

| Řízení teploty | Snižuje deformaci a zbytkové napětí | Senzory plísní, řízení chladicího kanálu, řízení proudění vzduchu |

| Inspekce a kontrola kvality | Ověřuje rozměry a vnitřní integritu | CMM, laserové skenování, RTG, ultrazvukové testování, SPC |

Role automatizace a datové analýzy

Automatizace zlepšuje rozměrovou a výkonnostní konzistenci snížením lidské variability a umožňuje monitorování v reálném čase. Senzory integrované s analýzou dat dokážou detekovat drobné odchylky a podle toho upravit parametry stroje. Zpětnovazební smyčky usnadňují neustálé zlepšování a zajišťují, že sériově vyráběné tlakové odlitky konzistentně splňují přesné specifikace.

Post-castingové úpravy a jejich vliv

Tepelné zpracování, povrchová úprava a odlévání uvolňující napětí mohou zlepšit stabilitu výkonu. Tyto úpravy pomáhají snižovat zbytková napětí, homogenizovat mikrostrukturu a stabilizovat rozměry. Řízené následné zpracování zajišťuje, že všechny odlitky dosahují podobných mechanických a tepelných vlastností před montáží nebo dodáním.

Statistická kontrola procesů a neustálé zlepšování

Implementace technik statistického řízení procesů pomáhá sledovat odchylky v klíčových rozměrech a funkčních charakteristikách. Regulační diagramy, indexy způsobilosti procesu a analýza trendů podporují proaktivní úpravy. Programy neustálého zlepšování, založené na výrobních datech, snižují variabilitu v průběhu času a zlepšují rozměrovou i výkonnostní konzistenci ve velkých sériích.

Sledovatelnost dodavatelského řetězce a surovin

Sledovatelnost surovin a komponent zajišťuje, že při výrobě jsou používány pouze ověřené a konzistentní vstupy. Dokumentované postupy dodavatelského řetězce umožňují identifikaci odchylek způsobených materiálovými nekonzistencemi. V kombinaci s monitorováním v průběhu procesu přispívá sledovatelnost ke spolehlivé výkonnosti tlakových odlitků v jejich konečných aplikacích.

Koordinace mezi konstrukčními, inženýrskými a výrobními týmy

Zajištění konzistence rozměrů a výkonu vyžaduje spolupráci více týmů. Konstruktéři, procesní inženýři a výrobní pracovníci musí efektivně komunikovat, aby řešili potenciální výzvy před a během sériové výroby. Včasná identifikace kritických vlastností, tolerančních zón a funkčních požadavků podporuje konzistentní výsledky a snižuje výrobní rizika.

Klíčové faktory stability hromadné výroby

Konzistence u hromadně vyráběných tlakových odlitků závisí na integraci kontroly materiálu, návrhu formy, řízení parametrů procesu, kontroly teploty, kontroly kvality a školení operátorů. Každý prvek přispívá k minimalizaci odchylek a zajišťuje, že komponenty splňují jak rozměrové, tak funkční specifikace během výrobních sérií. Systematické monitorování, zpětná vazba a neustálé zlepšování poskytují základ pro spolehlivou výrobu ve velkém měřítku.