Přesné ořezávání může mít významný dopad na celkové náklady na díl při výrobě tlakového lití. I když je proces ořezávání nezbytný pro zajištění vysoce kvalitních a přesných dílů, přináší také několik cenových faktorů.

Počáteční investice do nástrojů: Přesné ořezávání vyžaduje specializované nástroje (např. ořezávací matrice, frézy, razníky), které mohou vyžadovat značné počáteční náklady. Složitost nástrojů potřebných pro složité ořezy nebo úzké tolerance tyto náklady zvyšuje. Opotřebení a údržba nástrojů: Ořezávací nástroje se časem opotřebovávají, zejména při práci s tvrdšími materiály. Toto opotřebení vede k pravidelným výměnám nástrojů nebo přeostřování, což zvyšuje průběžnou údržbu a provozní náklady.

Zvýšená doba cyklu: Přesné ořezávání může prodloužit dobu cyklu na součást. Čím složitější je střih nebo čím přísnější požadavky na toleranci, tím déle může proces trvat. Delší časy cyklů mají za následek vyšší náklady na práci a strojní čas. Náklady na práci: V závislosti na úrovni automatizace může přesné ořezávání vyžadovat zkušenou obsluhu, aby sledovala proces ořezávání nebo ruční ořezávání. Pokud se to provádí ručně, náklady na pracovní sílu mohou být výrazně vyšší. Automatizované ořezávání při současném snížení mzdových nákladů vyžaduje počáteční investici do strojního zařízení a nastavení.

Plýtvání materiálem: Ořezávání často zahrnuje odřezávání přebytečného materiálu, což by mohlo vést ke zmetku. Čím vyšší přesnost je požadována, tím vyšší je pravděpodobnost plýtvání materiálem, zejména pokud jsou díly předimenzované a potřebují výrazné oříznutí, aby vyhovovaly požadovaným rozměrům. Optimalizace použití materiálu: Na druhou stranu lze přesné ořezávání použít ke snížení zmetkovitosti v celkovém procesu odlévání tím, že se zajistí, že bude odléván pouze nezbytný materiál, což snižuje potřebu nadměrného ořezávání a minimalizuje odpad. Optimalizované použití materiálu může snížit náklady na díl.

Náklady na energii: Procesy ořezávání, zejména ty, které zahrnují řezání nebo broušení, mohou být energeticky náročné. Čím delší je cyklus zastřihování nebo čím vyšší je požadovaná přesnost, tím více energie se spotřebuje. Tato zvýšená spotřeba energie přímo přispívá k vyšším provozním nákladům.

Kontrola a tolerance: Aby bylo zajištěno, že přesné oříznutí splňuje specifikace, jsou nezbytná další opatření pro kontrolu kvality, jako jsou kontroly nebo testy. Čím přesnější je oříznutí, tím více úsilí a času je zapotřebí pro měření a kontrolu dílů, což zvyšuje celkové náklady. Manipulace s vadami: Pokud přesné oříznutí nesplňuje požadované normy, může být nutné díly přepracovat nebo sešrotovat, což zvyšuje náklady na díl. Nepřetržité monitorování a úpravy během procesu mohou tyto výskyty snížit, ale mohou také zvýšit provozní náklady.

Další dokončovací operace: Po přesném oříznutí mohou díly vyžadovat další dokončovací operace (např. odjehlování, leštění, nátěr). Tyto sekundární procesy zvyšují celkové výrobní náklady. Díly vyžadující méně povrchové úpravy po oříznutí povedou k nižším nákladům. Kvalita povrchu: Přesné oříznutí pomáhá zlepšit kvalitu povrchu, což může snížit potřebu rozsáhlé povrchové úpravy. Dosažení vysoce kvalitního povrchu přímo ořezáváním však může také vyžadovat pokročilejší vybavení nebo nástroje, které mohou být dražší.

Investice do automatizace: Přesné ořezávání lze automatizovat pomocí CNC strojů nebo robotických systémů, což zvyšuje rychlost a konzistenci, ale vyžaduje značné počáteční investice. Návratnost investic (ROI) z automatizace bude záviset na objemu výroby. U velkoobjemových běhů může automatizace snížit náklady na díl zlepšením efektivity a snížením lidské práce.

Náklady na ruční ořez: Ruční ořez může být nezbytný u velmi složitých dílů nebo u maloobjemových sérií, je však pracný a může zvýšit náklady na díl kvůli potřebě kvalifikovaných pracovníků a pomalejším cyklům.

Vyšší objemy výroby: S vyššími objemy výroby lze snížit náklady na přesné oříznutí dílu díky úsporám z rozsahu. Důvodem je to, že náklady na nastavení (např. nástroje, strojní čas) jsou rozloženy mezi větší počet dílů. Nízkoobjemové série: U malosériové výroby bývají náklady na díl pro přesné ořezávání vyšší kvůli relativně vysokým nákladům na nastavení a nástroje v porovnání s počtem vyrobených dílů.

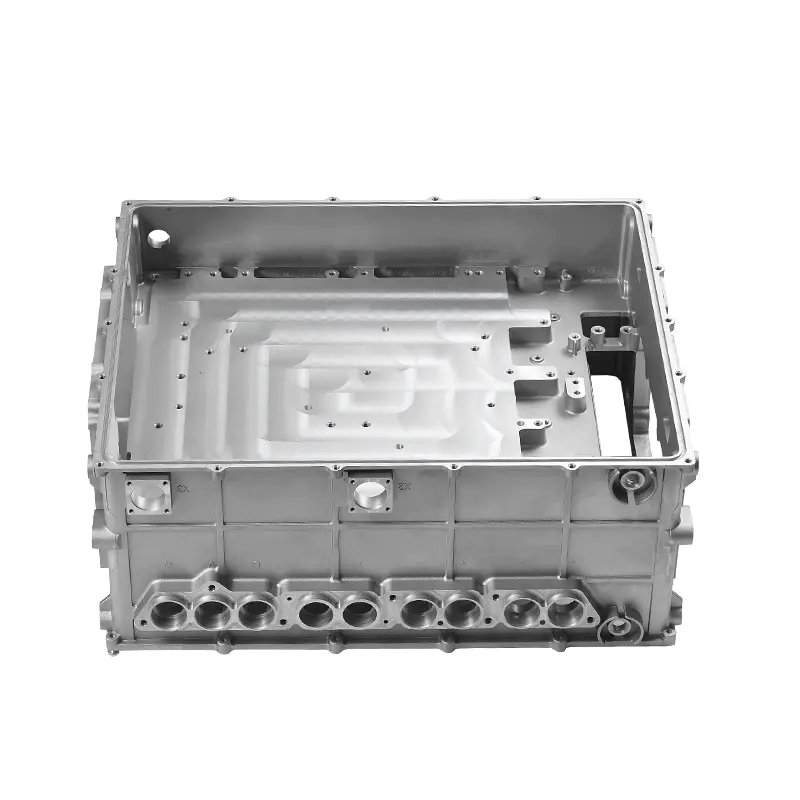

Doporučené produkty

Produkty poskytované slavnými podniky jsou uživateli hluboce důvěřovány.