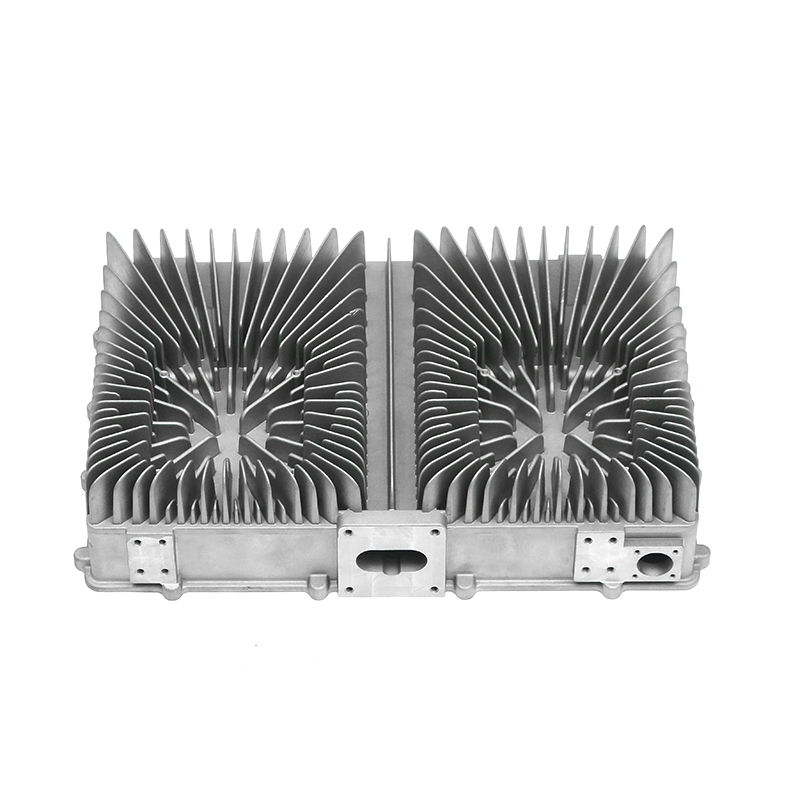

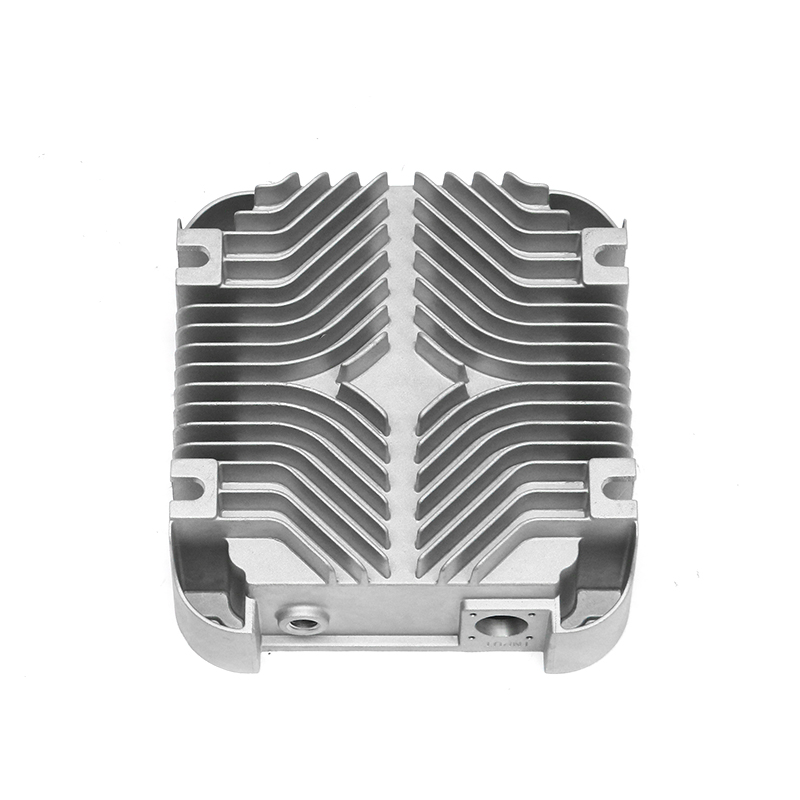

Úvod do vodou chlazených tlakových odlitků v nových energetických aplikacích

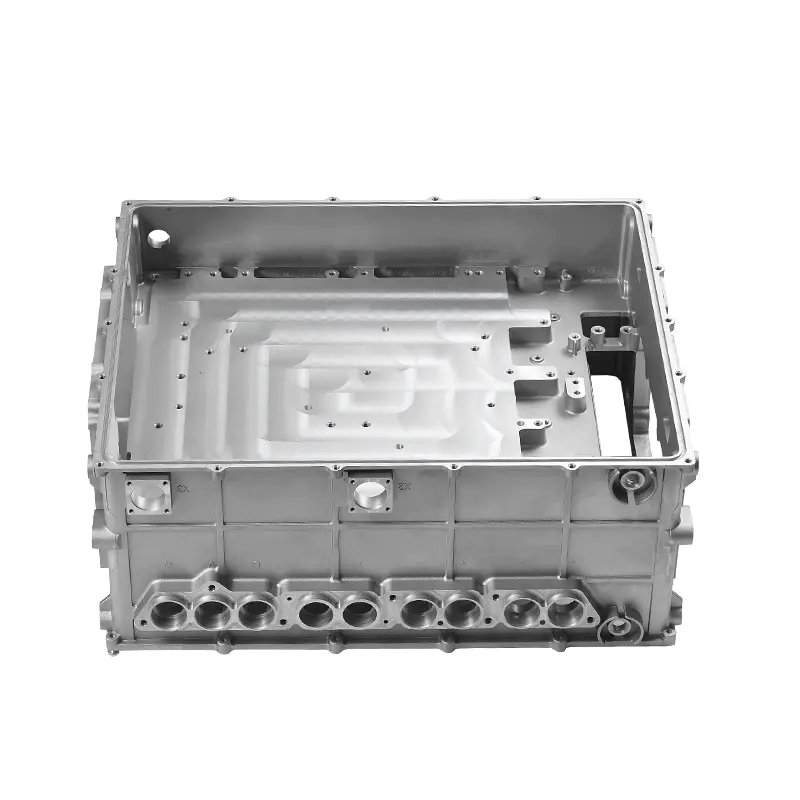

V oblasti nových energetických vozidel a elektronických řídicích systémů, vodou chlazené tlakové odlitky se staly nezbytnou součástí pro zajištění účinného odvodu tepla. Tyto tlakové odlitky se obvykle používají pro kryty řídicích jednotek, systémů řízení baterií a výkonové elektroniky, kde je kritické udržení stabilních teplotních podmínek. Jedinečná vlastnost vodou chlazených tlakových odlitků spočívá v integraci chladicích kanálů do konstrukce, což umožňuje kapalině cirkulovat a regulovat teplotu. Kvůli složitosti a funkční důležitosti vyžadují formy používané k výrobě těchto součástí velmi vysoký stupeň přesnosti. I malé odchylky mohou ovlivnit chladicí výkon, strukturální integritu a celkovou životnost systému.

Role přesnosti formy při tlakovém lití

Přesnost formy přímo ovlivňuje rozměrovou přesnost, povrchovou úpravu a konzistenci vodou chlazených tlakových odlitků. Na rozdíl od standardních krytů musí vodou chlazené varianty obsahovat složité kanály, které zajišťují hladký tok kapaliny a efektivní přenos tepla. Pokud forma nesplňuje přísné rozměrové tolerance, kanály mohou mít nerovné stěny, zablokované dráhy nebo sníženou účinnost. Kromě toho elektronické řídicí systémy vyžadují kompaktní design, který omezuje toleranci chyb. Vysoká přesnost formy zajišťuje, že každý vyrobený díl odpovídá původním konstrukčním požadavkům, čímž se snižuje riziko chybné funkce v reálných podmínkách.

Specifické požadavky na přesnost chladicích kanálů

Chladicí kanály jsou nejcitlivější částí vodou chlazených tlakových odlitků. Rozměry těchto kanálů musí zůstat ve velmi úzkých tolerancích, aby byla zaručena hladká cirkulace chladicí kapaliny a rovnoměrné rozložení tepla. Malé nepřesnosti mohou vést ke ztrátě tlaku, turbulentnímu proudění nebo horkým místům v elektronické řídicí jednotce. Přesnost také zajišťuje strukturální stabilitu, protože kanály příliš blízko povrchu mohou oslabit odlitek nebo způsobit netěsnosti.

| Parametr kanálu | Typický rozsah tolerance | Dopad odchylky |

|---|---|---|

| Průměr kanálu | ±0,05–0,1 mm | Snížený nebo nadměrný průtok, ztráta účinnosti |

| Tloušťka stěny | ±0,1–0,2 mm | Riziko netěsnosti nebo strukturální slabosti |

| Zarovnání kanálů | ±0,2 mm po celé délce | Nerovnoměrné chlazení, lokální vytápění |

| Drsnost povrchu | Ra 0,8–1,2 μm | Odolnost proti proudění, snížený přenos tepla |

Přesnost formy a výkon tepelného managementu

Tepelný management v nových energetických vozidlech do značné míry závisí na účinnosti chladicích kanálů. Vysoce přesné formy zajišťují, že chladicí kapalina proudí bez překážek, což umožňuje konzistentní odvod tepla z citlivé elektroniky. Na druhé straně špatná přesnost formy může vytvářet překážky proudění nebo vzduchové kapsy, což oslabuje chladicí účinek. V aplikacích s vysokým výkonem, jako jsou měniče nebo ovladače motoru, může nedostatečné chlazení vést k přehřátí, snížení účinnosti nebo předčasnému selhání. Přesnost formy tedy není pouze výrobním požadavkem, ale také základní podmínkou spolehlivosti systému.

Materiály a návrhy forem

Volba materiálů forem a konstrukčních metod ovlivňuje dosažitelnou přesnost. Obvykle se používají vysoce kvalitní nástrojové oceli s vynikající odolností proti opotřebení, aby vydržely opakované cykly odlévání. K dosažení složitých geometrií s minimální chybou se navíc používají pokročilé technologie obrábění, jako je vysokorychlostní CNC frézování, elektroerozivní obrábění (EDM) a laserové texturování. Nástroje počítačově podporovaného inženýrství (CAE) také umožňují simulaci uspořádání chladicích kanálů před výrobou formy, čímž se snižuje riziko defektů.

| Typ materiálu formy | Výhody pro přesnost | Omezení |

|---|---|---|

| Nástrojová ocel H13 | Vysoká odolnost proti opotřebení, stabilní při vysokých teplotách | Vyšší cena, vyžaduje tepelné zpracování |

| Vložky z nerezové oceli | Odolnost proti korozi v chladicích sekcích | Omezená obrobitelnost, zvyšuje složitost |

| Slitiny mědi (vložky) | Vynikající tepelná vodivost pro kanály | Měkčí, náchylné k opotřebení při dlouhé výrobě |

Vliv na rozměrovou přesnost finálních odlitků

Rozměrová přesnost hotového odlitku silně závisí na přesnosti formy. U vodou chlazených součástek kritické rozměry zahrnují průměry kanálů, tloušťku stěn a vnější rozměry pouzdra, které se musí hodit k ostatním elektronickým součástkám. Nahromadění tolerancí mezi více prvky může způsobit problémy při montáži, což vede k nesouososti nebo netěsnosti v těsnicích oblastech. Vysoká přesnost formy minimalizuje rozměrové odchylky a zajišťuje zaměnitelnost dílů v hromadné výrobě.

Kontrola kvality ve výrobě forem

Opatření kontroly kvality jsou nezbytná během výroby forem, aby byla zaručena přesnost. K ověření přesnosti dutiny formy se používají nástroje pro kontrolu rozměrů, jako jsou souřadnicové měřicí stroje (CMM). Povrchové profilometry hodnotí drsnost, zatímco nedestruktivní testování zajišťuje, že žádné skryté vady neohrozí výkon. Nepřetržité monitorování během používání formy je také nezbytné, protože opotřebení a tepelné namáhání může postupně snižovat přesnost.

| Metoda inspekce | Účel | Aplikace v přesném řízení forem |

|---|---|---|

| CMM měření | Ověření rozměrů | Zkontrolujte rozměry a vyrovnání dutiny |

| Povrchový profilometr | Kontrola povrchové úpravy | Posuďte hladkost chladicího kanálu |

| Rentgenové/ultrazvukové testování | Detekce defektu | Identifikujte praskliny nebo dutiny ve struktuře formy |

| Testování tvrdosti | Kontrola vlastností materiálu | Zajistěte odolnost proti opakovaným cyklům |

Důsledky nedostatečné přesnosti formy

Když přesnost formy nesplňuje požadavky, vzniká několik důsledků. Za prvé, funkčnost chladicích kanálů může být ohrožena, což snižuje schopnost efektivně řídit teplo. Za druhé, konstrukční vady, jako jsou tenké stěny nebo slabé části, zvyšují riziko úniku pod tlakem. Za třetí, montážní procesy mohou být ovlivněny, protože rozměrové odchylky brání správné montáži těsnění nebo elektronických součástek. Takové problémy mohou zvýšit výrobní náklady v důsledku přepracování, zmetků nebo záručních reklamací.

Vyvážení nákladů a přesnosti ve výrobě

Vysoká přesnost formy nevyhnutelně zvyšuje výrobní náklady, protože vyžaduje pokročilé vybavení, kvalifikovanou práci a delší dobu výroby. Přínosy z hlediska spolehlivosti produktu a snížené míry závad však obvykle převažují nad počáteční investicí. U velkoobjemové výroby v novém energetickém sektoru snižuje dosažení konzistentní přesnosti forem dlouhodobé náklady tím, že minimalizuje zmetkovitost a zlepšuje celkovou efektivitu. Výrobci musí vyvážit úvahy o nákladech s požadavky na výkon, přičemž často přizpůsobují úrovně přesnosti konkrétním aplikacím produktu.

| Úroveň přesnosti | Typický dopad na náklady | Vhodná oblast použití |

|---|---|---|

| Standardní přesnost | Nižší | Nekritická pouzdra, základní komponenty |

| Vysoká přesnost | Střední až vysoká | Vodou chlazená pouzdra, elektronické systémy |

| Ultra vysoká přesnost | Vysoká | Vysoká-performance power electronics |