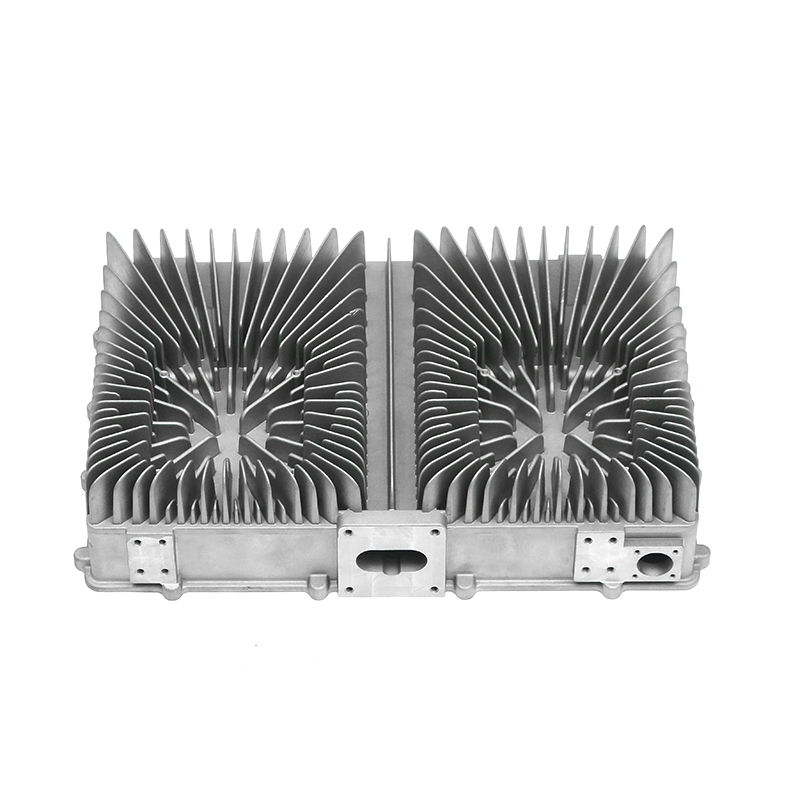

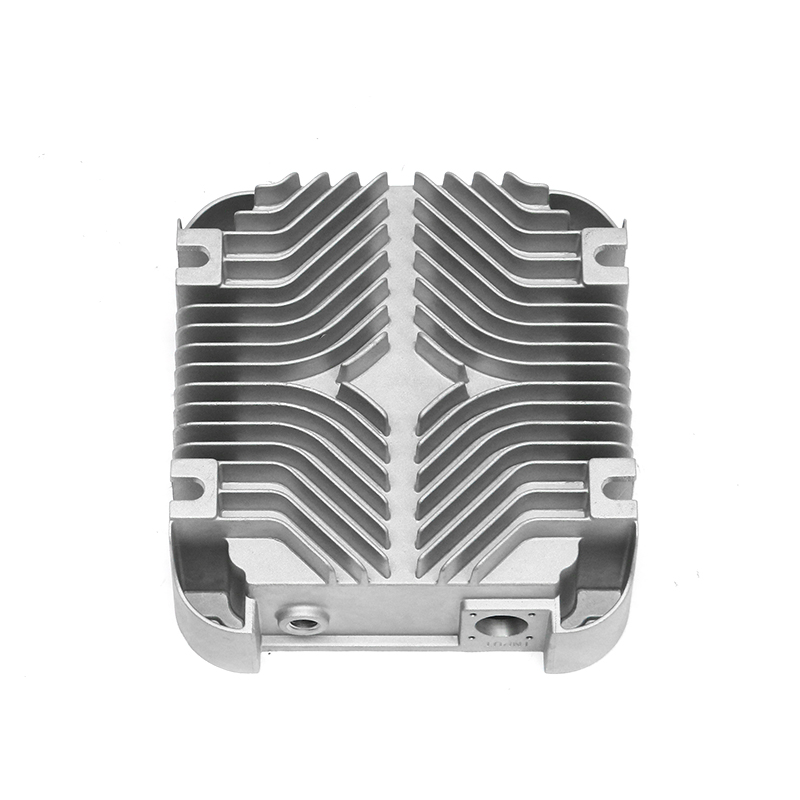

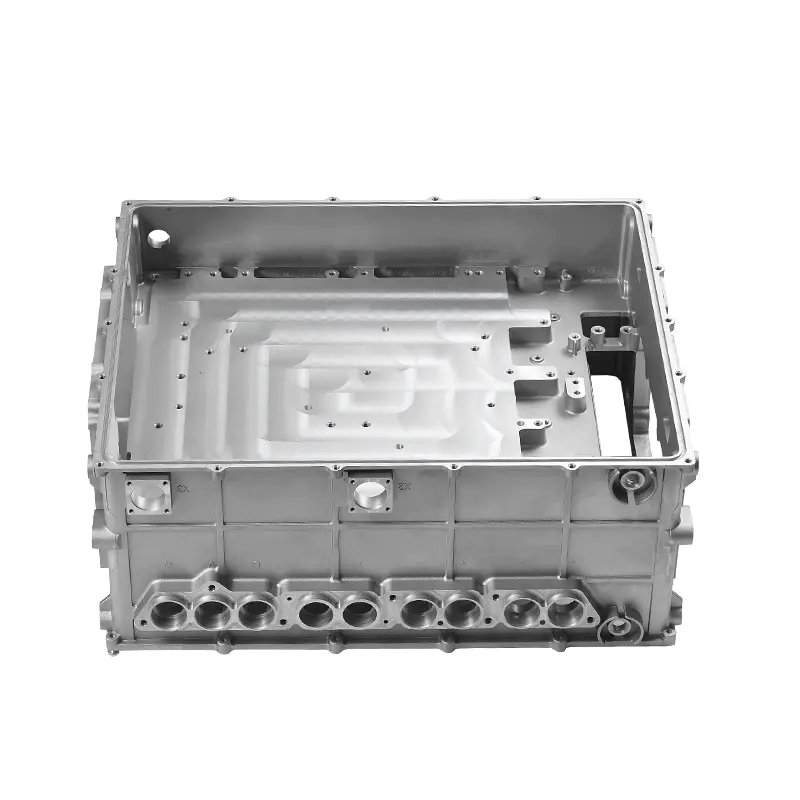

Nové energeticky elektronicky řízené tlakové lití chlazení vzduchem hraje zásadní roli v průmyslu nových energetických vozidel. Jeho tvarová struktura nese nejen mechanickou nosnou funkci, ale často se přímo podílí na odvodu tepla a elektrické ochraně. Základním technickým požadavkem v procesu tlakového lití se proto stalo, jak zajistit jeho tvarovou stálost a rozměrovou konzistenci během výrobního procesu. Stabilní a konzistentní struktura může nejen zajistit hladký průběh následné montáže, ale také přímo ovlivnit výkon a životnost produktu.

Pro dosažení tvarové stability a rozměrové konzistence je nejprve vyžadována přísná kontrola od fáze návrhu formy na tlakové lití. Racionalita struktury formy jako základ formování má obrovský vliv na formování odlitků. V procesu navrhování je nutné plně zvážit objemové smrštění, rozložení tepelného napětí a dráhu toku kovu produktu během procesu chlazení a přijmout vhodný licí systém a výfukovou strukturu, aby se zabránilo deformaci nebo smrštění odlitku. Přitom výběr materiálů formy a přesnost zpracování také přímo ovlivní rozměrovou odchylku finálního výlisku. Proto se v procesu výroby forem často používá vysoce pevná a žáruvzdorná legovaná nástrojová ocel v kombinaci s pokročilým zpracovatelským zařízením pro vysoce přesné řízení.

Jemné řízení parametrů procesu tlakového lití je také důležitým faktorem pro zajištění stability. Teplota slitinové kapaliny, teplota předehřívání formy, rychlost vstřikování, poměr vstřikovacího tlaku a doba výdrže, to vše ovlivní kvalitu tváření tlakového odlitku. Ve výrobním procesu je nutné najít vhodnou kombinaci parametrů opakovanými zkouškami formy a optimalizací procesu tak, aby kovová kapalina mohla rychle a rovnoměrně naplnit dutinu formy a pod přiměřeným přídržným tlakem chladnout a tuhnout, aby se snížilo vnitřní pnutí a rozměrové změny.

Kromě řízení procesu lisování má na přesnost lisování důležitý vliv také uspořádání chladicího systému. Protože struktura tlakového odlitku má často charakteristiky různé místní tloušťky stěny, nerovnoměrná rychlost ochlazování povede k různým rychlostem smršťování v různých částech, což způsobí deformaci. Proto je rozumné uspořádat kanály chladicí vody ve formě nebo použít pomocná zařízení pro chlazení vzduchem, aby byla výměna tepla celého procesu tlakového lití vyvážená, což pomáhá snížit rozměrovou odchylku a zlepšit symetrii a stabilitu celkové konstrukce.

Po dokončení tlakového lití hraje důležitou roli i proces následného zpracování. Některé tlakové odlitky budou po vyjmutí z formy tepelně zpracovány nebo zpracovány stárnutím, aby se uvolnilo vnitřní pnutí odlitku a zabránilo se rozměrovým změnám nebo praskání při následném použití. Kromě toho, aby bylo zajištěno, že konečný produkt bude v souladu s konstrukčními výkresy, je také nutné zavést vysoce přesné zařízení pro detekci rozměrů, jako jsou třísouřadnicové měřicí stroje, pro provádění namátkových kontrol nebo úplných kontrol u každé šarže, aby se zajistilo, že rozměry jsou stabilní v rámci povoleného tolerančního rozsahu.

V moderní výrobě je také možné sledovat klíčové parametry každého procesu v reálném čase prostřednictvím automatizovaného testování a systémů sledovatelnosti kvality, analyzovat produktová data, odhalovat případné odchylky procesu a provádět včasné úpravy, a tím zajistit konzistenci celé šarže produktů. Zároveň je stále častější používání digitálního simulačního softwaru. Dokáže simulovat a předvídat plnění, chlazení, rozložení napětí atd. před skutečným tlakovým litím, což pomáhá inženýrům předem identifikovat rizikové body, které mohou způsobit rozměrové změny a zlepšit ovladatelnost návrhu a výroby produktu.

Doporučené produkty

Produkty poskytované slavnými podniky jsou uživateli hluboce důvěřovány.