Význam rozptylu tepla v nových energetických skříních motorů

Vývoj nových energetických vozidel klade vysoké nároky na elektromotory a skříň je kritickou součástí, která ovlivňuje životnost a účinnost. Odvod tepla hraje ústřední roli při zajišťování stabilního provozu motorů, zabraňuje přehřívání a prodlužuje životnost dílů. v této souvislosti skříň elektromotoru vyráběné procesem tlakového lití hliníku v Číně se stává důležitým řešením. Schopnost krytu odvádět teplo není spojena pouze s výběrem materiálu, ale také s celkovým výrobním procesem tlakového lití, konstrukční strukturou a povrchovou úpravou.

Výběr materiálu a jeho role při rozptylu tepla

Výběr správného materiálu je prvním krokem k dosažení lepšího hospodaření s teplem. Slitiny pro tlakové lití, jako je hliník a hořčík, jsou široce používány kvůli jejich příznivé tepelné vodivosti a lehkým vlastnostem. Továrna na tlakové lití hliníku se často zaměřuje na slitiny jako ADC12 nebo A380, které vyvažují pevnost a tepelnou účinnost. Ve srovnání s jinými materiály poskytuje hliník spolehlivý základ pro automobilové tlakové lití, kde je zásadní kontrola tepla i hmotnosti. Volba slitiny také ovlivňuje odolnost proti korozi, mechanickou stabilitu a kompatibilitu s různými odlévanými automobilovými díly.

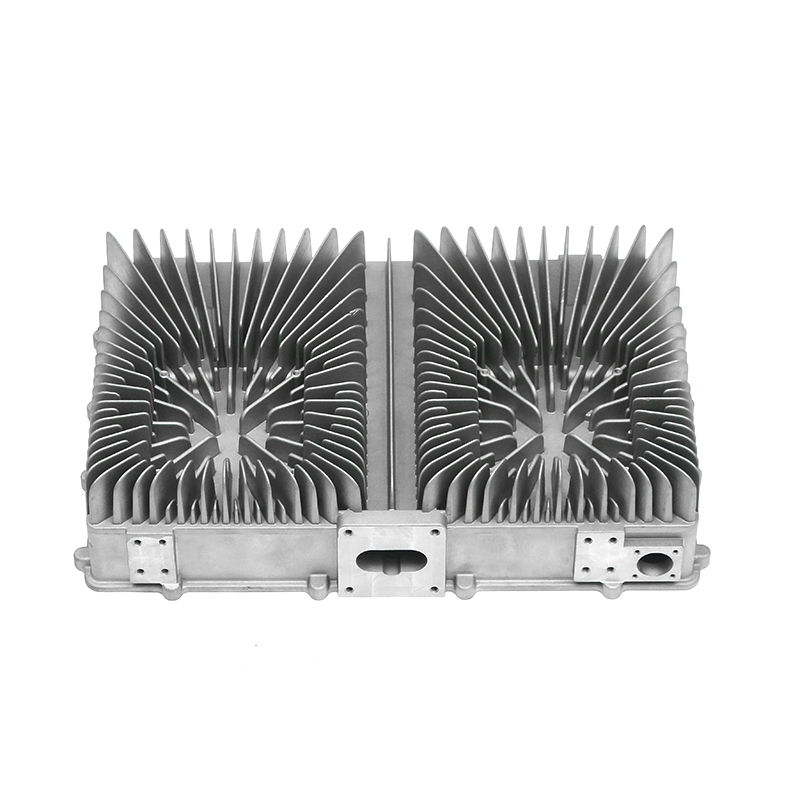

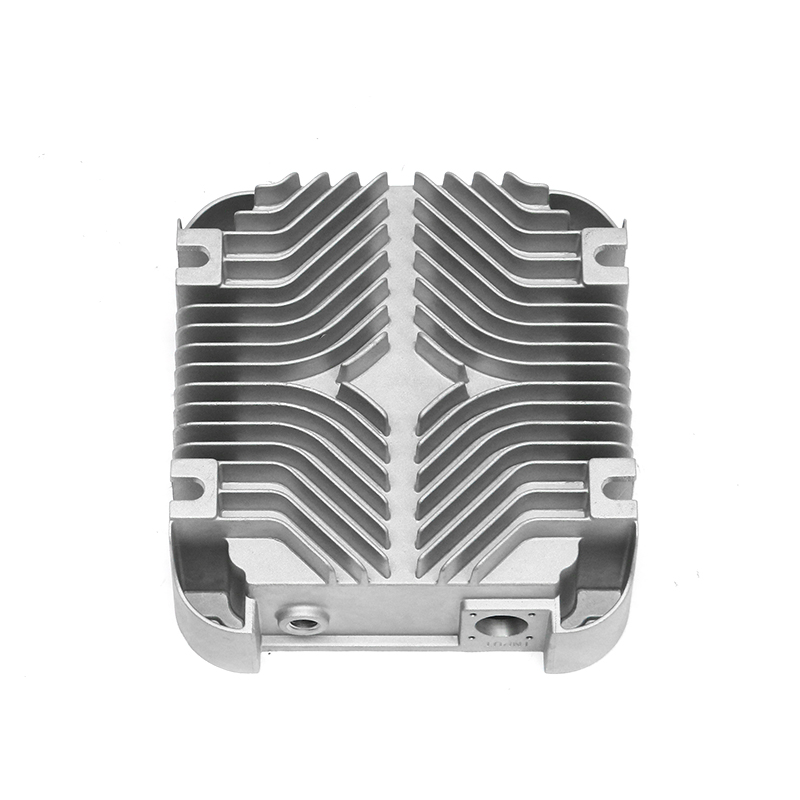

Úvahy o konstrukčním návrhu pro odvod tepla

Geometrie pouzdra má přímý vliv na přenos tepla. Inženýři musí integrovat žebra, žebra a optimalizovanou tloušťku stěny do automobilových dílů odlévaných pod tlakem, aby maximalizovali povrch a usnadnili uvolňování tepla. Při odlévání automobilových dílů tenčí stěny umožňují rychlejší únik tepla, ale musí být také navrženy tak, aby si zachovaly mechanickou pevnost. Rovnováha mezi strukturální integritou a tepelným tokem je ústřední výzvou, kterou výrobci dílů pro tlakové lití v Číně i v zahraničí řeší při navrhování svých produktů.

Povrchové úpravy a nátěry

Povrchová úprava automobilového odlitku také ovlivňuje, jak efektivně je řízeno teplo. Procesy jako eloxování, práškové lakování nebo speciální tepelné povlaky zvyšují účinnost vedení tepla nebo záření. Například tmavé povlaky mohou zlepšit vlastnosti tepelného záření. Ochranné úpravy navíc pomáhají udržovat dlouhodobý výkon tím, že zabraňují oxidaci a korozi, zejména když jsou automobilové díly odlévané pod tlakem vystaveny drsným podmínkám prostředí.

Role pokročilých procesů tlakového lití

Samotný výrobní proces tlakového lití hraje zásadní roli při určování konečného tepelného chování produktu. Vysokotlaké tlakové lití, vakuové tlakové lití a polotuhé tlakové lití se běžně používají v automobilovém tlakovém lití k zajištění jemnozrnných struktur a snížené pórovitosti. To pomáhá zlepšit tepelnou vodivost vytvořením konzistentní hustoty kovu. Přední společnosti vyrábějící tlakové lití v Číně integrují automatizované řízení a přesné vstřikovací systémy, aby byla zachována opakovatelnost a konzistentnost při výrobě odlévaných automobilových dílů.

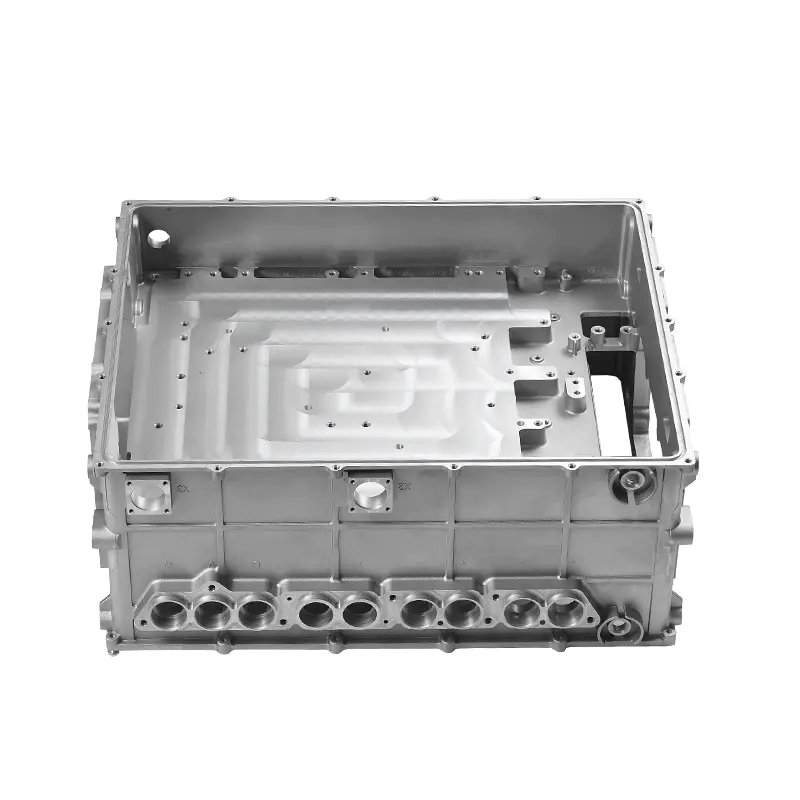

Integrace s chladicími systémy

Pouzdro nefunguje samo; často spolupracuje s chladicími systémy, jako jsou kapalinové kanály, vzduchová chladicí žebra nebo integrované chladiče. V mnoha konstrukcích automobilového tlakového lití jsou kanály chlazení kapaliny integrovány přímo do skříně elektromotoru pro zvýšení výkonu. To vyžaduje přesnou výrobu ve specializovaných továrnách na tlakové lití hliníku, aby byla zajištěna nepropustnost konstrukcí. Integrace chladicích konstrukcí do součástí slitiny tlakového lití ukazuje, jak strukturální inovace podporuje funkční účinnost.

Sledování kvality a testování odvodu tepla

Kontrola kvality je zásadní pro zajištění splnění očekávání ohledně rozptylu tepla. V závodech výrobců tlakových odlitků se běžně používají přístupy k automatizovanému kontrolnímu zařízení a systému monitorování kvality. K ověření výkonu se používají techniky, jako je infračervené tepelné zobrazování, testování tepelné vodivosti a analýza trvanlivosti. U odlévání automobilových dílů takové testování zajišťuje, že produkt může spolehlivě fungovat v reálných podmínkách, včetně vysokého zatížení a prodloužené doby provozu.

Společné zkušební metody pro výkon rozptylu tepla

| Testovací metoda | Aplikace v komponentách tlakového lití |

|---|---|

| Infračervené termální zobrazování | Detekuje horká místa a vyhodnocuje rovnoměrnost chlazení |

| Testování tepelné vodivosti | Měří schopnost materiálu vést teplo |

| Testování mechanické odolnosti | Zajišťuje, aby pouzdro odolalo provoznímu namáhání |

| Testování odolnosti proti korozi | Hodnotí dlouhodobý výkon v náročných podmínkách |

Role automatizace při zajišťování přesnosti

Nelze opomenout přínos automatizovaného výrobního zařízení a automatizovaného výrobního systému. Automatizací kritických fází, jako je míchání slitin, plnění forem a cykly chlazení, výrobci dosahují konzistentnosti tepelného výkonu. Automatizace snižuje vady, jako je pórovitost a studené uzávěry, které negativně ovlivňují přenos tepla litých slitinových dílů. Čínský výrobce tlakových odlitků využívající moderní automatizaci může zajistit vyšší spolehlivost a efektivitu při dodávání automobilových dílů pro tlakové odlévání pro domácí i mezinárodní trhy.

Spolupráce s Pump Casting a souvisejícími odvětvími

Kromě skříní motorů kladou důraz na účinnou tepelnou kontrolu u svých výrobků i další obory, jako jsou výrobci odlitků čerpadel. To vytváří příležitosti pro sdílení znalostí a meziodvětvové inovace. Postupy vyvinuté při odlévání automobilových dílů lze také přizpůsobit čerpadlům nebo kompresorům a naopak, což zajišťuje širší pokrok v mnoha oblastech. Spojení mezi tlakovým litím automobilových dílů a výrobci odlitků čerpadel ukazuje, jak různá průmyslová odvětví čelí podobným výzvám v tepelném managementu.

Budoucí trendy v optimalizaci odvodu tepla

Při pohledu do budoucna zůstává lehkost a zvýšená účinnost ústředním bodem vývoje čínského tlakového lití hliníku a postupů tlakového lití v automobilovém průmyslu. Výzkum se stále více zaměřuje na pokročilé slitiny, nanostrukturované povrchy a hybridní materiály, které zlepšují přenos tepla. Inteligentní integrace systému monitorování kvality s digitálními dvojčaty umožňuje monitorování odlitků automobilových dílů a skříně elektromotoru v reálném čase za pracovních podmínek. Tyto inovace umožní výrobcům tlakově litých dílů dodávat komponenty, které nejen splňují výkonnostní normy, ale také splňují požadavky na udržitelnost.

Porovnání tradičních vs. pokročilých přístupů tlakového lití

| Aspekt | Tradiční tlakové lití | Pokročilé automatizované tlakové lití |

| Materiálová hustota | Střední, riziko poréznosti | Vysoká hustota, nízká poréznost |

| Odvod tepla | Základní, závislé na designu | Optimalizováno řízením procesu |

| Kvalita Konzistence | Variabilní | Stabilní a opakovatelné |

| Integrace s chlazením | Omezené | Pokročilá integrace možná |