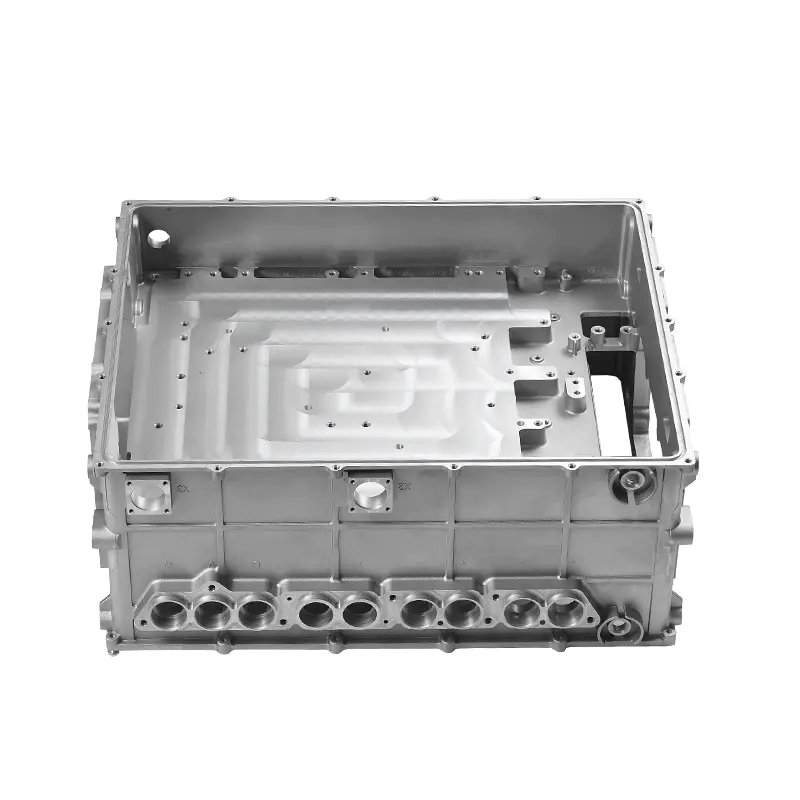

Ve výrobním procesu tlakového lití tlakové lití skříně nového energetického motoru , je zásadní optimalizovat spotřebu energie a zlepšit hospodárnost. Rozumným návrhem procesu, výběrem materiálu, řízením zařízení a optimalizací výrobního procesu lze dosáhnout cíle úspory energie a snížení spotřeby při zajištění kvality produktu.

Ve výrobním procesu je nutné optimalizovat míru využití materiálů ze zdroje. Rozumným výběrem vhodných slitinových materiálů lze zajistit nejen dobrou tepelnou vodivost a mechanickou pevnost pouzdra, ale také snížit nadbytečnou spotřebu energie. Přesným výpočtem požadavků na materiál, snížením odpadu, optimalizací složení slitiny a snížením spotřeby energie v procesu tavení při současném zlepšení míry obnovy materiálu lze snížit celkové výrobní náklady.

Rozumné nastavení teploty tavení a zajištění teplotní stability může pomoci snížit energetické ztráty. V tomto procesu může využití účinného topného zařízení v kombinaci s automatizovaným systémem regulace teploty zlepšit využití energie. Optimalizací tepelně izolačního výkonu tavicí pece a snížením tepelných ztrát lze zároveň účinně snížit spotřebu energie. Navíc rozumné plánování výroby a vyhýbání se častému spouštění a odstavování může snížit plýtvání energií a zlepšit provozní účinnost zařízení.

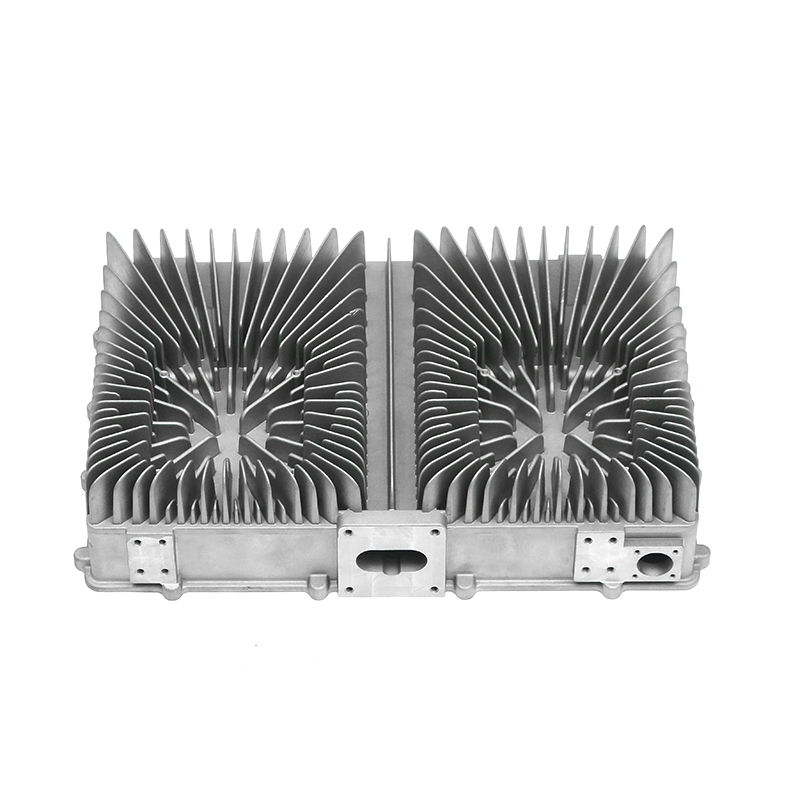

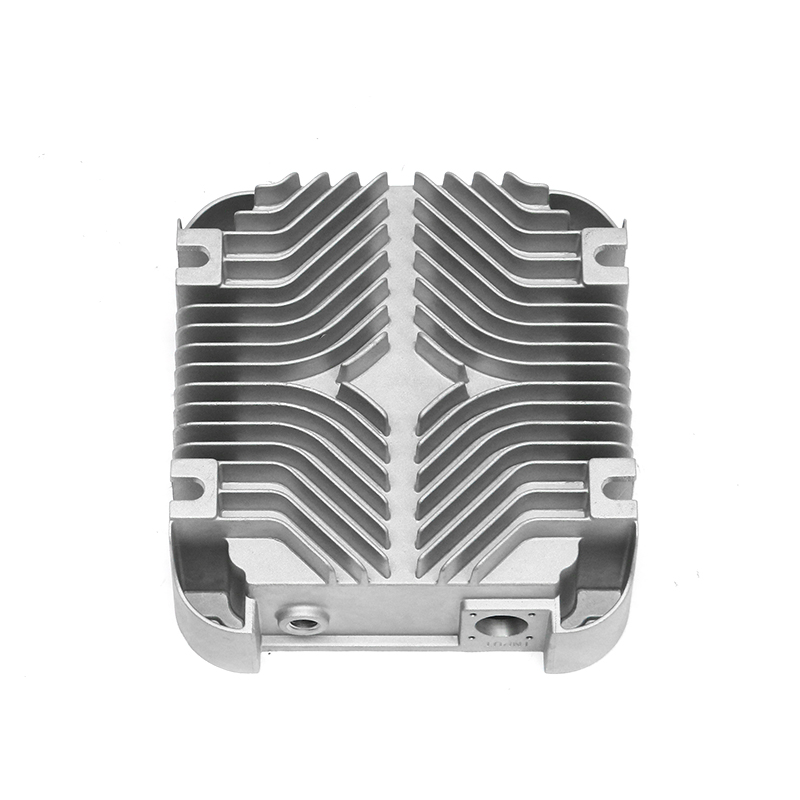

Efektivní konstrukce formy může snížit plýtvání materiálem, zlepšit výnos, snížit míru defektů a snížit dodatečnou spotřebu energie způsobenou přepracováním. Rozumná optimalizace chladicího systému formy tak, aby mohla rychle vychladnout a zůstat stabilní, může efektivně zkrátit výrobní cyklus a zlepšit efektivitu výroby. Použití pokročilých materiálů formy a technologie povrchové úpravy pro zlepšení trvanlivosti formy může snížit frekvenci výměny formy a snížit dlouhodobé výrobní náklady.

Při výběru a použití zařízení pro tlakové lití je efektivním způsobem použití energeticky úsporných strojů pro tlakové lití. Moderní inteligentní zařízení pro tlakové lití je obvykle vybaveno automatickým nastavovacím systémem, který dokáže rozumně alokovat spotřebu energie podle výrobních potřeb a snížit zbytečnou spotřebu elektřiny. Současně může optimalizace hydraulického systému, zlepšení účinnosti přenosu výkonu a snížení energetických ztrát také dále snížit celkovou spotřebu energie, aniž by to ovlivnilo efektivitu výroby.

Prostřednictvím automatizovaných zařízení a inteligentních systémů řízení lze optimalizovat rytmus výroby, zkrátit čekací dobu a zlepšit celkovou efektivitu výroby. Výrobní šarže lze navíc rozumně uspořádat tak, aby se předešlo problému nadměrné spotřeby energie způsobené malosériovou výrobou, takže každá výroba může dosáhnout vyššího energetického využití.

Zbytky a odpad vzniklé během výrobního procesu lze zpracovat pomocí rozumného recyklačního systému a vrátit zpět do provozu, aby se snížila spotřeba surovin, a tím se snížily výrobní náklady. Zlepšení technologie čištění odpadních plynů, omezení plýtvání energií a ekologičtější celý výrobní proces může navíc firmě přinést i dlouhodobé ekonomické výhody.

V každodenním řízení může posílení údržby zařízení zajistit dlouhodobý efektivní provoz zařízení a vyhnout se dodatečné spotřebě energie způsobené poruchami. Zároveň je důležitou součástí optimalizace celkové spotřeby energie i odborné školení pro operátory, které má zlepšit jejich povědomí o energeticky úsporné výrobě a umožnit jim přijímat energeticky úsporná opatření ve výrobním procesu.

Doporučené produkty

Produkty poskytované slavnými podniky jsou uživateli hluboce důvěřovány.