Výběr materiálu pro tlakové odlitky automobilových vodních čerpadel

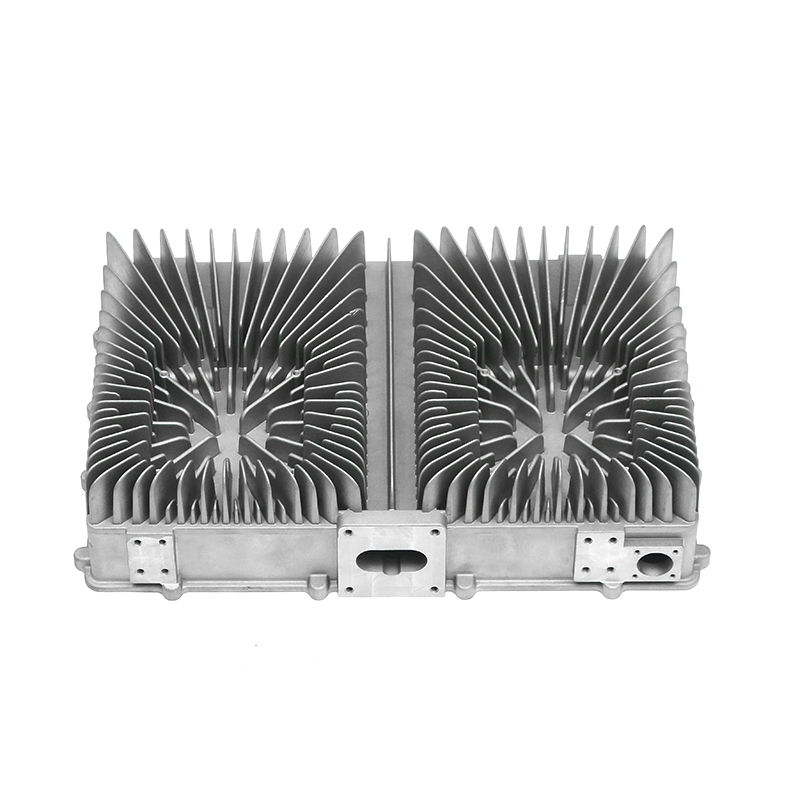

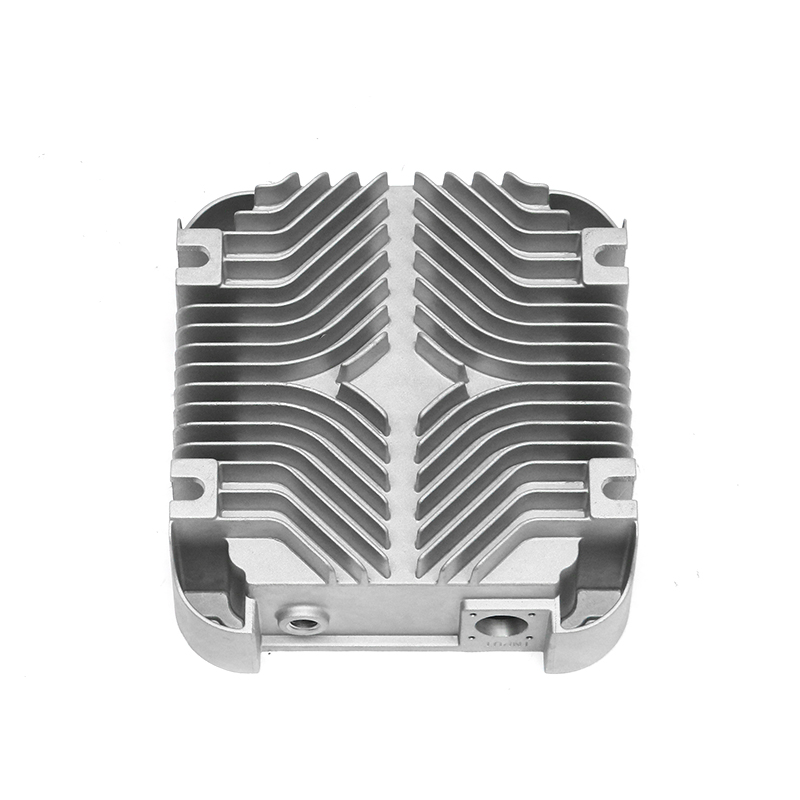

Tlakové odlitky automobilové vodní pumpy často používají materiály ze slitin hliníku nebo zinku. Hliníková slitina se stala hlavní volbou pro svou nízkou hmotnost, dobrou tepelnou vodivost a vynikající zpracovatelský výkon. Z hlediska odolnosti proti korozi má hliníková slitina sama o sobě určité antioxidační vlastnosti a na povrchu se může přirozeně vytvořit hustý oxidový film, který pomáhá zpomalit další korozní proces.

Odolnost proti korozi různých druhů hliníkových slitin se liší a konkrétní složení materiálu a podíl přidaných prvků ovlivní konečný výkon. Dodavatelé materiálů a výrobci proto obvykle vybírají vhodné třídy slitin podle skutečných pracovních podmínek a korozního prostředí, aby zajistili, že tlakové odlitky budou mít během používání dobrou odolnost proti korozi.

Vliv procesu tlakového lití na odolnost proti korozi

Výrobní proces hraje důležitou roli v odolnosti tlakových odlitků proti korozi. Během procesu tlakového lití může rozumná regulace teploty a rychlost vstřikování účinně redukovat defekty, jako jsou póry a smršťovací dutiny, a tím snížit riziko pronikání korozivních médií do materiálu.

Technologie povrchové úpravy je zvláště důležitá pro zlepšení odolnosti proti korozi. Mezi běžné metody povrchové úpravy patří eloxování, elektroforetické nanášení a ochranné nátěry stříkáním. Eloxování může vytvořit tvrdý a korozi odolný oxidový film na povrchu hliníkové slitiny, čímž se zvýší její odolnost proti korozi. Elektroforetický povlak blokuje erozi vodní páry a korozivních médií pokrytím povrchu jednotným ochranným povlakem. Rozumný výrobní proces a povrchová úprava může výrazně zlepšit odolnost tlakových odlitků vodních čerpadel automobilů proti korozi a prodloužit jejich životnost.

Korozivní prostředí, kterému čelí tlakové odlitky vodních čerpadel automobilů

Během provozu jsou vodní čerpadla automobilů vystavena působení chladicí kapaliny po dlouhou dobu. Chladicí kapalina často obsahuje nemrznoucí kapalinu, konzervační látky a různé přísady. Tyto chemické složky mají určitý korozní účinek na materiály tlakového lití.

Když motor běží, teplota se často mění a tepelná roztažnost a smršťování může také způsobit drobné praskliny v materiálu, které se stávají potenciálním vstupním bodem pro korozi. Kromě toho mohou vnější faktory prostředí, jako je silniční prach, vodní pára a sůl, urychlit korozi tlakových odlitků. Tlakové odlitky automobilových vodních čerpadel musí mít schopnost odolávat chemické korozi chladicí kapaliny a erozi prostředí, aby byl zajištěn stabilní provoz chladicího systému.

Antikorozní opatření a technologický rozvoj

V reakci na problémy s korozí výrobní společnosti a vědecké výzkumné instituce pokračují ve vývoji různých ochranných technologií:

* Optimalizace složení slitiny: Přiměřenou úpravou podílu slitinových prvků se zlepší přirozená odolnost slitiny proti korozi.

* Pokročilá technologie povrchové úpravy: Aplikace nových materiálů, jako jsou nano povlaky a keramické povlaky, zvyšuje hustotu a odolnost proti opotřebení povrchové ochranné vrstvy.

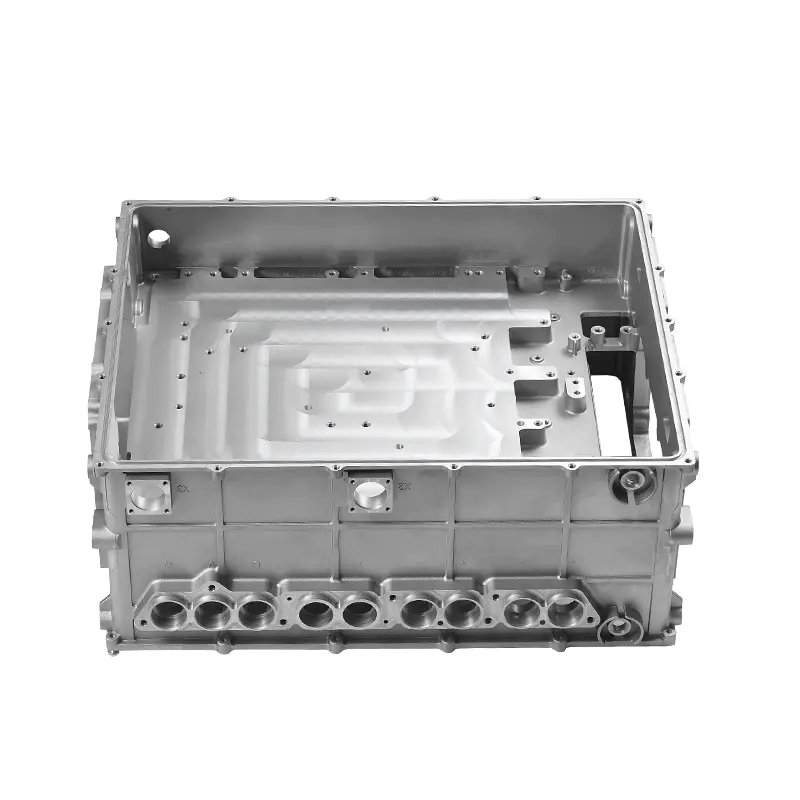

* Uzavřená konstrukce: Vylepšete konstrukci tlakových odlitků, abyste snížili možnost přímého kontaktu mezi chladicí kapalinou a klíčovými strukturami a snížili riziko koroze.

* Pravidelná údržba a kontrola: Pravidelnou výměnou chladicí kapaliny a kontrolou stavu povrchu odlitků lze včas odhalit problémy s korozí a včas je řešit.

Kombinovaná aplikace těchto opatření pomáhá účinně kontrolovat proces koroze tlakových odlitků automobilových vodních čerpadel a zlepšit jejich stabilitu při používání.

Vliv odolnosti proti korozi na výkon automobilových vodních čerpadel

Tlakové odlitky automobilových vodních čerpadel s dobrou odolností proti korozi mohou zajistit, že vodní čerpadlo pracuje nepřetržitě a stabilně za podmínek vysoké teploty a vysokého tlaku. Poškození materiálu způsobené korozí nejen sníží účinnost vodní pumpy, ale může také způsobit netěsnost, selhání těsnění a dokonce prasknutí tělesa čerpadla, což představuje bezpečnostní riziko pro vůz. Z dlouhodobého hlediska pomůže zlepšení odolnosti dílů odlévaných pod tlakem snížit frekvenci údržby a náklady a zlepší spolehlivost a uživatelskou zkušenost celého vozidla.