Tradiční výrobní postupy pro nová skříň energetického motoru hlavně spoléhají na metody, jako je tlakové lití a vytlačování. Tyto procesy fungují dobře v hromadné výrobě, ale mají určitá omezení, pokud jde o zakázkovou malosériovou výrobu a výrobu složitých struktur. Technologie 3D tisku se svými výhodami bez forem a vysokou flexibilitou poskytuje nové řešení pro realizaci malosériové výroby a složitých konstrukcí.

Ningbo Fenda kombinuje technologii 3D tisku s tradiční technologií zpracování, aby zlepšila výrobní flexibilitu nových krytů energetických motorů a výrazně zkrátila cyklus vývoje produktu. Tato kombinovaná procesní aplikace umožňuje společnosti rychleji reagovat na potřeby zákazníků a poskytovat zákazníkům inovativnější produkty a služby.

Technologie 3D tisku umožňuje společnosti Ningbo Fenda rychle generovat prototypy nových krytů energetických motorů a ověřit racionalitu a proveditelnost návrhu. V tradičních procesech to často trvá týdny nebo dokonce měsíce od návrhu přes výrobu formy až po ověření prototypu. Po zavedení 3D tisku se tento cyklus výrazně zkrátí a prototyp lze dokončit nejrychleji za pár dní.

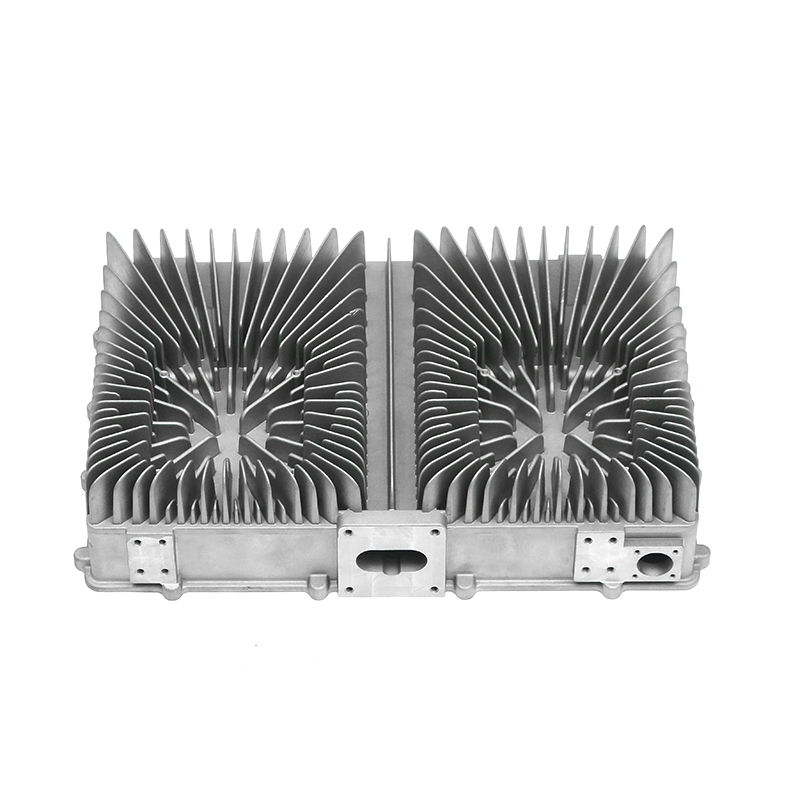

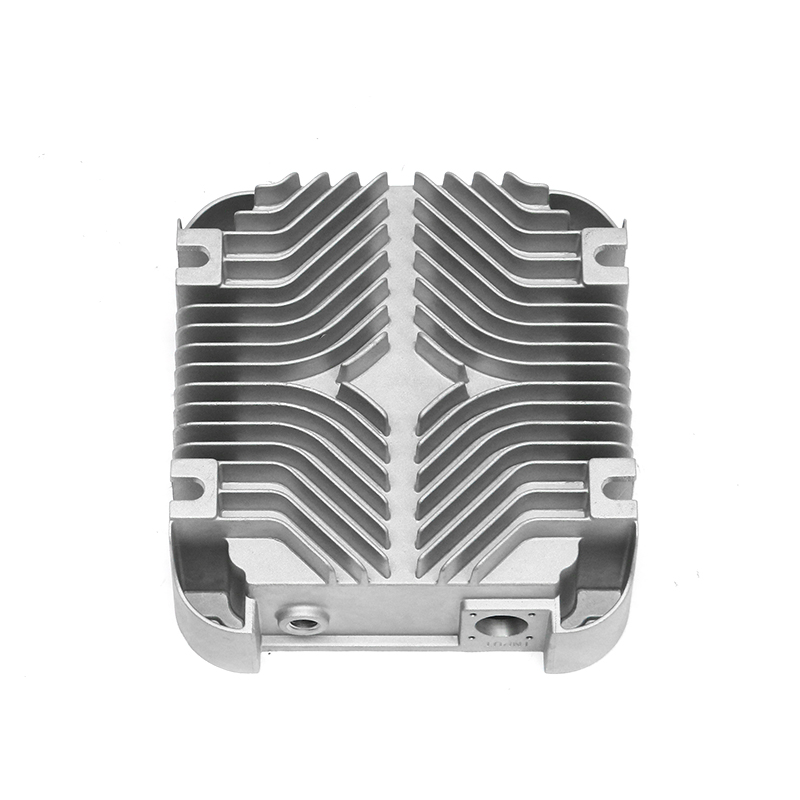

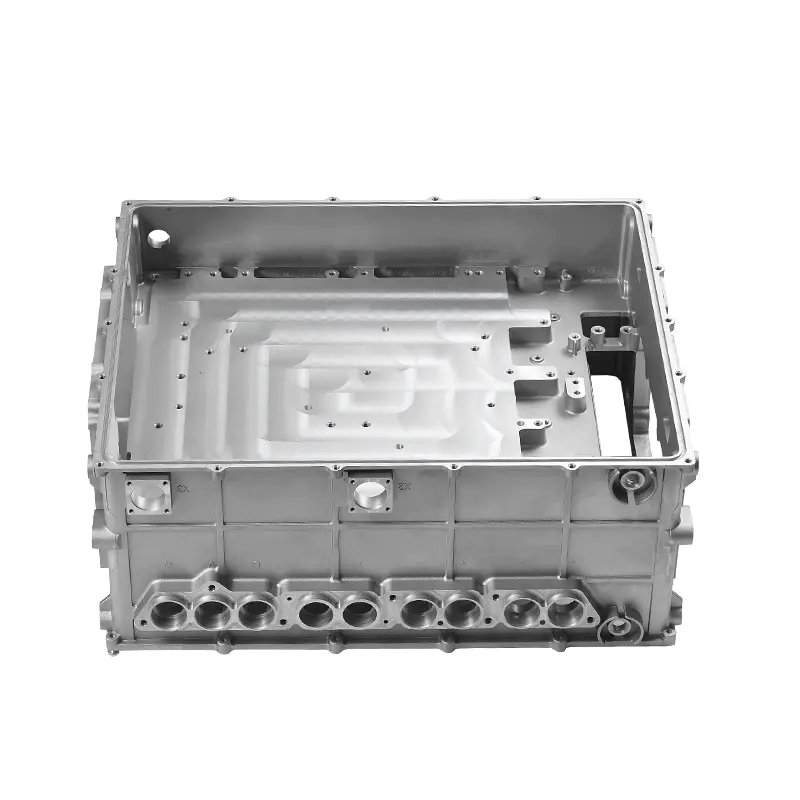

Skříň motoru New Energy musí mít vynikající výkon při odvodu tepla a mechanickou pevnost, což obvykle vyžaduje komplexní návrh vnitřní struktury. Tradiční procesy mohou být omezeny konstrukcí forem a technologií zpracování při realizaci těchto složitých struktur, zatímco technologie 3D tisku může snadno realizovat složité vnitřní struktury a dále zlepšit výkonnost produktu.

V malosériové výrobě nebo zakázkové výrobě tvoří náklady na formy velkou část. Technologie 3D tisku nevyžaduje formy a lze ji přímo tisknout podle konstrukčních dat, čímž efektivně snižuje výrobní náklady. Tato výhoda je zvláště významná ve fázi výzkumu a vývoje a malosériové zkušební výroby nových energetických skříní motoru.

Ningbo Fenda úspěšně použil výrobní metodu kombinující 3D tisk s tradičními procesy v projektu vývoje krytu motoru pro nový model energetického vozidla. Na začátku projektu společnost rychle ověřila návrh pouzdra pomocí technologie 3D tisku, čímž se vyhnula plýtvání časem a náklady způsobenými chybami při návrhu formy v tradičních procesech.

Po dokončení ověřování prototypu použila společnost Ningbo Fenda tradiční technologii tlakového lití pro hromadnou výrobu, aby zajistila konzistenci a spolehlivost produktu. Tato kombinace procesů zlepšila efektivitu vývoje projektu a ušetřila zákazníkům mnoho nákladů na vývoj.

Za účelem dalšího zlepšení efektivity výroby a kvality nových skříní energetických motorů Ningbo Fenda aktivně zavedl inteligentní výrobní technologii. V automatizované výrobní lince je spojením 3D tisku a tradičních procesů dosaženo bezproblémového propojení a inteligentního řízení je dosaženo v celém procesu od návrhu prototypu až po sériovou výrobu.

Společnost také zavedla inteligentní testovací zařízení k provádění monitorování a analýzy dat každého výrobního spojení v reálném čase, aby byla zajištěna přesnost a konzistence produktu během zpracování. Tento inteligentní výrobní model zlepšil efektivitu výroby společnosti a snížil výrobní náklady a získal pro společnost více výhod v tvrdé konkurenci na trhu.

S neustálým růstem trhu nových energetických vozidel roste také poptávka po nových energetických skříních motorů. Ningbo Fenda se úspěšně aplikoval na více zákaznických projektů prostřednictvím inovativní výrobní metody, která kombinuje 3D tisk s tradičními procesy a poskytuje zákazníkům flexibilnější a konkurenceschopnější produkty.

V budoucnu, s pokrokem technologie materiálů pro 3D tisk a popularizací inteligentních výrobních technologií, bude výrobní proces nových krytů energetických motorů vyspělejší.